MONACO Pipeline – 87 km Länge, DN 1.200 Nennweite, ca. 5.000 Schweißnähte

Dies sind die Eckdaten der MONACO Transportleitung in Oberbayern, Deutschland. Der Neubau der Erdgashochdruckleitung ist ein wichtiger Meilenstein für die Versorgungssicherheit in der Region. DENSO, führender Hersteller von Korrosionsschutz-Bändern für Rohrbeschichtung und Rehabilitierung, sorgt mit seinen DENSOLEN® Bändern und den technisch ausgereiften DENSOMAT® Wickelmaschinen für einen höchst effizienten Bauablauf bei der Umhüllung der Schweißnähte.

DENYS, ausführendes Bauunternehmen für einen Bauabschnitt von ca. 40 Kilometern, hat den Auftrag zu 100% an DENSO vergeben. Peter Westphal, Projektleiter DENYS, erklärt die langjährige Zusammenarbeit mit DENSO so: „Wir haben das Unternehmen sehr schätzen gelernt. Die Qualität und Beständigkeit der Produkte wie auch die Betreuung vor und während eines Projekts sind absolut überzeugend für uns.“

Eingesetzt wird das DENSOLEN®-N60/-S20, ein außerordentlich leistungsstarkes Korrosionsschutzsystem für hohe Dauerbetriebstemperaturen, das bereits bei Großprojekten wie OPAL und NEL Pipelines verwendet wurde.

Nachumhüllung – die eigentliche Herausforderung

Auf der MONACO Leitung wie auch bei jeder anderen Baustelle sind die Anforderungen vor Ort sehr speziell und einzigartig. Anders als bei einer Werksumhüllung, bei der die Stahlrohre unter idealen Produktionsbedingungen mit einem Schutzsystem umhüllt werden, sind auf der jeweiligen Baustelle bei der Schweißnaht-Umhüllung stark wechselnde, teilweise sehr schwierige Außenfaktoren zu berücksichtigen. Wichtig für die Verlegung sind die klimatischen, boden- und geländespezifischen Besonderheiten. Für den späteren Betrieb hingegen ist der Schutz vor korrosiven Medien, aber auch die Widerstandsfähigkeit der Pipeline gegenüber mechanischen Belastungen wie Verkehrs- und Rohrbewegungen von besonderer Bedeutung.

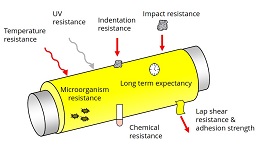

An die Nachumhüllung werden zahlreiche Anforderungen gestellt: Neben der einfachen und sicheren Verarbeitung sind für den jahrzehntelangen Betrieb eine nachgewiesene Alterungsbeständigkeit die wichtigsten Entscheidungskriterien. Denn als „First Line of Defence“ verhindert der passive Korrosionsschutz dem korrosiven Medium den Zugang zur Stahloberfläche. Einzuhalten sind u.a. nachweisbare Widerstandsfähigkeiten in Bezug zu Schäl- und Zugscherfestigkeit wie auch eine zuverlässige Eindruck-, Schlag- und Reißbeständigkeit (Abb. 1). Erst als „Second Line of Defence“, im unwahrscheinlichen Fall eines beeinträchtigten, passiven Korrosionsschutzes, greift der kathodische Schutzstrom ein.

Bei dem vermeintlich kurzen Bauabschnitt der MONACO Leitung von ca. 40 Kilometern stellt die unterschiedliche Geländeformation eine enorme Aufgabe dar. Eine Vielzahl von Flüssen, Bahnlinien, Straßenquerungen und – als besondere Herausforderung – ein Steilhang mit einem Gefälle von 50% sind zu bewältigen. Mensch, Material und Maschine müssen beim Verschweißen der Rohre und der Nachisolierung der Schweißnähte am Abhang sehr hohen Anforderungen gerecht werden.

Schutzschlauch über Drei-Schicht-Technologie

Auf diesem Bauabschnitt wird das jahrzehntelang bewährte DENSOLEN® Zwei-Band-System eingesetzt. Das kalt-verarbeitbare System für den Korrosionsschutz an Metallrohren besteht aus zwei coextrudierten Drei-Schicht-Bändern, die als Innen- und Außenband auf der Rohrleitung appliziert werden (Abb. 2).

Der Aufbau dieser drei-schichtigen Verbundbänder besteht aus einer Trägerfolie aus stabilisiertem Polyethylen, die auf beiden Seiten mit einer Butylkautschukschicht beschichtet ist. Diese Trägerfolie wird in einem speziellen Coextrusionsverfahren hergestellt, wodurch eine untrennbare Einheit aus Träger-und Beschichtungsmaterial erreicht wird. Dadurch kann es nicht zu einer Ablösung in den einzelnen Funktionsschichten kommen, wie dies bei laminierten Bändern zu beobachten ist.

Bei einer spiralförmigen Wicklung mit 50%iger Überlappung der drei-schichtigen Bänder um das Rohr verwachsen die Butylklebeschichten in den Überlappungsbereichen miteinander. Sie bilden eine homogene, schlauchartige Umhüllung, die untrennbar miteinander verbunden sind. In diesen Bereichen verwachsen die Moleküle der Butylkautschuklagen miteinander. Bereits nach kurzer Zeit, spätestens nach fünf Tagen, ist dieser Verwachsungsprozess abgeschlossen.

Zwei-Schichtenbänder verfügen hingegen nicht über einen Selbstverwachsungseffekt – hier wird die PE-Trägerfolie nur auf einer Seite mit einer Kleberbeschichtung versehen. Bei einem Einsatz von Zwei-Schichtenbändern entsteht bei einer Kleber-Ermüdung und einem nachfolgendem Sauerstoff- und Feuchtigkeitseintritt eine sogenannte Delamination, d.h. eine Ablösung der Korrosionsschutzschicht von der Stahloberfläche. Auch bei unvollständig versiegelten Bandüberlappungen sind bei dem Einsatz von Zwei-Schichtenbändern schwere Schäden wie Spiralkorrosion die Folge.

Im Vergleich zu weiteren Korrosionsschutz-Verfahren (wie z.B. Schrumpfmanschetten, Flüssig-Beschichtungen, etc.) zeigt die Drei-Schichten-Bandtechnologie ihre großen Vorteile. Der Forderung von Anwendern und Betreibern nach einer einfachen, sicheren und effizienten Verarbeitung werden diese Korrosionsschutzbänder ganz besonders gerecht. Sie werden kalt verarbeitet. Ein zusätzliches Hilfsmittel, wie z.B. eine Flamme zum Anschmelzen bzw. Aufbringen des Produktes oder zum Vorwärmen des Stahlrohres, ist nicht erforderlich. Das Rohr muss nicht gesandstrahlt, sondern lediglich gebürstet werden. Daher kann das Band auch im laufenden Betrieb appliziert werden – ein wesentlicher Kostenvorteil für den Betreiber. Die Korrosionsschutzbänder sind so flexibel einsetzbar, dass sie selbst bei unterschiedlichen Nennweiten auf einer Baustelle Anwendung finden. Eine auf den Rohrdurchmesser abgestimmte Vorkonfektionierung ab Werk ist nicht erforderlich. Ebenso können Fehlstellen oder etwaige Verarbeitungsfehler unkompliziert und schnell über ein nochmaliges Überwickeln korrigiert werden. Die 3-Schichten-Bandtechnologie: Eine Lösung mit vielen Vorteilen.

Peter Westphal, DENYS, fasst dies zusammen: „Der Vorteil des Zwei-Bandsystems von DENSOLEN® ist schlicht und ergreifend ein Drei-Schichtenband, welches in zwei Lagen aufgebracht wird. Die Bänder verwachsen im Laufe der Zeit miteinander und geben so einen langanhaltenden Korrosionsschutz.“ Das auf der MONACO Leitung eingesetzte, hoch leistungsfähige Bandsystem ist ein nach der führenden Norm EN 12068, Belastungsklasse C50, geprüftes und vom DVGW zugelassenes System, geeignet für Temperaturen bis zu +70°C (+158°F) und kompatibel mit nahezu allen Werksumhüllungen aus PE, PP, FBE, P, CTE und Bitumen.

Bewiesener Korrosionsschutz nach vier Jahrzehnten

Idealer Beweis der Theorie ist eine praktische Bestätigung, ganz besonders im Rohrleitungsbau mit seinen langen Betriebszyklen der Leitungen. Diese Gelegenheit bot sich im Jahr 2015 in Deutschland. Dort entstand ein modernes Logistikzentrum eines Automobilherstellers – genau im Bereich der im Jahr 1976 erbauten Erdgas-Hochdruckleitung ISARSCHIENE zwischen Moosburg und Straubing, in Bayern. Im Rahmen der dafür notwendigen Neuverlegung der Gasleitung hob der Betreiber Energienetze Bayern GmbH die 39 Jahre alten Rohre aus.

Eine einmalige Gelegenheit, die Langlebigkeit und Qualität des damals verwendeten DENSOLEN®-Bandes zu überprüfen. Denn jedes DENSO-Produkt durchläuft bei seiner Entwicklung vielfältige Qualitätsprüfungen, die das Alterungsverhalten der Materialien simulieren. Die Analyse eines tatsächlich seit 39 Jahren unter laufendem Betrieb der Leitung eingesetzten Bandes zeigte höchst interessante und präzise Ergebnisse.

Bereits bei der Ausgrabung waren die Experten überrascht: Das Rohr wurde aus einer aus Ton bestehenden Erdschicht geborgen. Heute ist der aktuelle Stand der Technik, das Rohr auf ein Sandbett zu legen. Dennoch wies das Rohr in den Bereichen, die das Band schützte, keinerlei Korrosionsschäden auf. Die Butylkautschukschicht des Bandes haftete noch immer fest am Stahl; das Rohr war vollständig geschützt.

Aufschlussreich waren insbesondere die Labor-Untersuchungen der ausgegrabenen Schweißnaht Nr. 584 mit dem Rohr- Durchmesser DN 300. Obwohl sich die Leitung in der Kornkammerregion Deutschlands in einer Umgebung befindet, in der mit Erderschütterungen durch schwere Traktoren und Erntemaschinen zu rechnen ist, gab es auch nach vier Jahrzehnten keinerlei Fehlstellen an der Beschichtung der Hochdruckleitung. Der gesamte Bereich der Schweißnaht des Stahlrohrs war nach wie vor vollständig durch das DENSOLEN® Drei-Schichtenband gegen Korrosion geschützt, obwohl die damalige Applizierung ohne die heute erforderliche Aufrauhung der Stahloberfläche erfolgte.

Im Jahr 1976 wurde das Band nach der mit einer Normvorgabe zur Schälfestigkeit von 8 N/cm nach DIN 30672 appliziert. Die heutige Normprüfung nach EN 12068 erfordert eine höhere Schälfestigkeit von 10N/cm. Die Messung nach 39 Jahren zeigte ein kohäsives Trennbild mit einer überragenden Schälfestigkeit von 18,3 N/cm. Die Untersuchungsergebnisse übertreffen somit die heutigen Anforderungen um 83%.

Unwegsames Gelände erfordert spezialisierte Wickelmaschinen

Zurück zur MONACO Leitung: Kundenseitig liegen hier die Schwerpunkte auf Automatisierung und Effizienz. Die benzin- oder elektrobetriebenen DENSOMAT®-11 Wickelmaschinen garantieren eine hohe Applikationssicherheit mit der automatischen Einhaltung einer konstanten Wickelspannung und Überlappungsbreite. Drei dieser Geräte stehen auf der Trasse zur Verfügung. Bert Bockstaele, Leiter QSHE des ausführenden Bauunternehmens DENYS, betont, dass die Arbeitsbelastung der Mitarbeiter durch den Einsatz der Geräte erheblich reduziert wurde. „Mit den Wickelmaschinen sind wir um 50% schneller und somit produktiver im Vergleich zur Handwicklung. An einem Tag haben wir 53 Schweißnähte umhüllt“, so Bert Bockstaele.

Das kleinere, manuelle Wickelgerät DENSOMAT®-KGR Junior überzeugt mit seiner Leichtigkeit und Flexibilität. Bei diesem herausfordernden Projekt mit Steilhängen, Bahn- und Flussquerungen sowie Straßenkreuzungen ist es vielseitig einsetzbar. Das Gerät ist aufgrund seiner Leichtigkeit ideal geeignet für die Anwendung auf schwer zugänglichem Gelände, wie auf dem Steilhang Wanklbach, aber auch für die Nachumhüllung von kurzen Rohrbögen und für kleine Nennweiten von DN 40, beispielsweise im Stationsbau.

Im Sommer 2018 finden auf der Baustelle nach dem Absenken des Rohrstranges und der Verfüllung des Bodenmaterials die Wasserdruckprüfungen statt, um die Dichtigkeit der Schweißnähte nachzuweisen. Die Tests belegen eine einwandfreie Schweißnahtumhüllung mit DENSOLEN®-Bandsystemen. Es ist geplant, die Bauausführung in 2018 abzuschließen. Die Inbetriebnahme der Leitung soll im gleichen Jahr erfolgen. Damit wird die zukünftige, bedarfsgerechte Gasversorgung in der Region sichergestellt.

DENSO Group Germany

Die DENSO Group Germany steht seit fast einem Jahrhundert für qualitätsführende und zukunftsweisende Lösungen „Made in Germany“ im Straßenbau und Korrosionsschutz für Straßen, Schienen, Gebäude, Anlagen und Pipelines. Die Unternehmensgruppe mit sechs europäischen Tochtergesellschaften und Vertriebspartnern in mehr als 100 Ländern weltweit ist führend auf den bedeutendsten Märkten.

Mehr Informationen finden Sie unter denso-group.com.

Kontakt

Dr. Carsten Fischer

Leitung Vertrieb und Sales D-A-CH + BeNeLux

Felderstraße 24

51371 Leverkusen / Germany

Phone: +49 (0) 214 2602 305

Mobil: +49 (0) 171 8630680

Email: carsten.fischer(at)denso-group(dot)com