Gasoducto MONACO – 87 km de longitud, con DN 1.200 de diámetro nominal, aprox. 5.000 unionesde soldadura

Estos son los datos clave de la tubería de transporte MONACO en la Alta Baviera, Alemania. La nueva construcción del gasoducto de alta presión es un importante hito para garantizar el suministro en la región. Con sus cintas DENSOLEN® y su encintadora de tecnología avanzada DENSOMAT®, el fabricante líder de cintas de protección anticorrosiva para el recubrimiento de tuberías y la rehabilitación DENSO se encarga de que la construcción se desarrolle con alta eficiencia a la hora de revestir las unionesde soldadura.

DENYS, empresa constructora que ejecuta una sección de la obra de aprox. 40 kilómetros, ha asignado esta tarea a DENSO al 100 %. Peter Westphal, director de proyecto de DENYS, explica así la cooperación durante muchos años con DENSO: "Hemos ido apreciando el gran valor de esta empresa. La calidad y resistencia de los productos, junto al asesoramiento antes y durante el proyecto, nos han convencido absolutamente".

El producto utilizado es DENSOLEN®-N60/-S20, un sistema de protección anticorrosiva extraordinariamente potente para elevadas temperaturas de servicio continuo, que ya se utilizó en grandes proyectos como las tuberías OPAL y NEL.

Revestimiento posterior: el mayor desafío

En el gasoducto MONACO, al igual que en cualquier otra obra, los requisitos del terreno son especiales y únicos. A diferencia de un revestimiento de fábrica, en el que los tubos de acero se revisten en condiciones de producción ideales con un sistema de protección, en cada obra hay que tener en cuenta factores externos muy variados y, en ocasiones, altamente complejos, a la hora de revestir las unionesuniones de soldadura. Para la construcción son importantes las particularidades climáticas, así como las características del suelo y del terreno. Al contrario, para el servicio posterior, son especialmente importantes la protección frente a medios corrosivos, pero también la resistencia de la tubería frente a cargas mecánicas, como los movimientos del tráfico en la superficie y de la tubería enterrada.

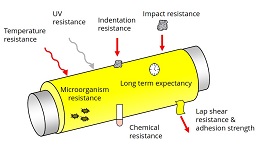

A los revestimientos posteriores se aplican numerosos requisitos: además de una aplicación fácil y segura, para el funcionamiento durante décadas, una resistencia demostrada al envejecimiento es uno de los criterios decisivos más importantes, pues, como "primera línea de defensa", la protección anticorrosiva pasiva impide que los medios corrosivos penetren en la superficie del acero. Deben cumplirse, entre otros, unas capacidades demostrables en cuanto a la adherencia y al cizallamiento, así como a la penetración, los impactos y las rajaduras (Fig.1). Tan sólo en el improbable caso de que la protección anticorrosiva pasiva se dañe, la corriente de protección catódica interviene a modo de "segunda línea de defensa".

En el tramo de construcción relativamente corto de la tubería MONACO de unos 40 kilómetros, las diferentes formaciones del terreno implican una enorme tarea. Es necesario superar numerosos ríos, líneas ferroviarias, cruces de carreteras y, como desafío más significativo, una pendiente escarpada de más del 50 %. Tanto el personal como el material y la maquinaria están sometidos a elevados requisitos durante la soldadura de las tuberías y el aislamiento posterior de las uniones soldadas en la ladera.

Tubo flexible de protección mediante tecnología de tres capas

En esta sección de la construcción se utiliza el sistema de dos cintas DENSOLEN® probado durante décadas. El sistema de protección anticorrosiva de aplicación en frío para tubos metálicos consiste de dos cintas coextruidas de tres capas, que se aplican como cinta interior y cinta exterior sobre la tubería (Fig.2)

La estructura de estas cintas combinadas de tres capas consta de una lámina portante de polietileno estabilizado, la cual está recubierta en ambas caras de una capa de caucho butílico. Esta lámina portante se elabora con un procedimiento especial de coextrusión, con el cual se consigue una unidad no separable entre el material de la lámina y el material de adhesivo . De este modo se consigue que no se produzca una separación de las dos capas funcionales diferentes, como se observa en las cintas solamente laminadas.

Para un revestmiento en espiral con un 50 % de solape de las cintas tri-capa alrededor del tubo, las capas adhesivas butílicas se vulcanizan entre sí en las zonas de solape. Forman un revestimiento homogéneo a modo de manguito flexible que está sólidamente unido. En estas zonas, las moléculas de las capas de caucho butílico se vulcanizan entre sí. Tras un corto periodo de tiempo, a más tardar, pasados cinco días, finaliza este proceso de fusión.

Al contrario, las cintas de sólo dos capas no disponen de un efecto de autovulcanización, sino que la lámina portante de PE solamente se dota de un recubrimiento adhesivo en una cara. En caso de utilizarse cintas bi-capa, en caso de fatiga del adhesivo y la subsiguiente entrada de oxígeno y humedad, se produce la denominada delaminación, es decir, una separación de la capa adhesiva protectora de la superficie del acero. Utilizando cintas bi-capa también se producen daños graves, por ejemplo la corrosión espiral, debido a que estas cintas no se sellan por completo al solaparse.

En comparación con otros métodos de protección anticorrosiva (por ejemplo, bandas termorretráctiles, recubrimientos líquidos, etc.), la tecnología de cintas de tres capas demuestra sus grandes ventajas. Las exigencias tanto de los operarios como de los explotadores de una aplicación sencilla, segura y eficiente, son especialmente satisfechas por estas cintas anticorrosivas de aplicación en frío. No se precisan medios auxiliares adicionales, por ejemplo, una llama de gas para fundir o colocar el producto o para precalentar la superficie de acero. El tubo no requiere limpieza por granallado, sino únicamente un cepillado. Por tanto, la cinta también puede aplicarse durante el servicio de la línea: una ventaja de costes considerable para el explotador. La utilización de las cintas de protección anticorrosiva es tan flexible que pueden aplicarse incluso para diámetros nominales diferentes en una obra. No se precisa una confección previa en fábrica adaptada al diámetro del tubo. Asimismo, es posible corregir los puntos defectuosos o posibles fallos de aplicación de forma sencilla y rápida mediante un segundo revestimiento. La tecnología de cintas de tres capas: una solución con muchas ventajas.

Peter Westphal, DENYS, lo resume así: "La ventaja del sistema de dos cintas de DENSOLEN® es, simple y plenamente, que se trata de una cinta de tres capas que se aplica en dos pasadas. A lo largo del tiempo, las cintas se fusionan entre sí, otorgando así una protección anticorrosiva de larga duración". El sistema de cintas de alto rendimiento utilizado en la tubería MONACO es un sistema probado conforme a la norma principal EN 12068, clase de carga C50, y homologado por la DVGW, que resulta adecuado para temperaturas de hasta +70 °C (+158 °F) y es compatible con prácticamente todos los revestimientos de fábrica de PE, PP, FBE, P, CTE y bitumen.

Protección anticorrosiva demostrada tras cuatro décadas

La demostración ideal de la teoría es una confirmación práctica, especialmente en la construcción de tuberías con los largos ciclos de servicio de las conducciones. Esta oportunidad surgió en el año 2015 en Alemania. Un fabricante de automóviles creó allí un moderno centro logístico justo en la zona en la que se encuentra el gasoducto de alta presión ISARSCHIENE, construido en 1976 entre Moosburg y Straubing, en Baviera. En el contexto de la nueva construcción del gasoducto necesario para ello, el explotador Energienetze Bayern GmbH excavó los tubos, que tenían una antigüedad de 39 años.

Una oportunidad única para verificar la durabilidad y la calidad de las cintas DENSOLEN® que se utilizaron por aquel entonces. Durante el desarrollo de cada producto de DENSO se llevan a cabo numerosos ensayos de calidad que simulan el comportamiento del material durante su envejecimiento. El análisis de una cinta utilizada en condiciones reales desde hace 39 años arrojó resultados del máximo interés y precisión.

Los expertos se asombraron ya durante la excavación: El tubo se enterró en una capa de tierra compuesta de arcilla. Hoy en día, el estado actual de la tecnología dicta disponer el tubo en un lecho de arena. No obstante, el tubo no presentó ningún tipo de daños por corrosión en las zonas protegidas por las cintas. La capa de caucho butílico de la cinta continuaba firmemente adherida al acero. El tubo estaba totalmente protegido.

Los análisis de laboratorio de la unión de soldadura desenterrada n.º 584 con el diámetro del tubo DN 300 resultaron especialmente instructivos. Aunque el gasoducto se encuentra en la zona de plantación de cereales de Alemania en un entorno en el que cabe esperar que se produzcan sacudidas del terreno causadas por tractores pesados y cosechadoras, el revestimiento del gasoducto de alta presión presentaba ningún punto defectuoso incluso después de cuatro décadas. Toda la zona de la unión de soldadura del tubo de acero seguía estando protegida contra la corrosión gracias a las cintas tri-capas DENSOLEN®, aunque la aplicación de aquel entonces se realizó sin el acabado rugoso de la superficie de acero, obligatorio en la actualidad.

En el año 1976, la cinta se aplicó siguiendo una especificación normativa de adherencia de 8 N/cm según DIN 30672. Los ensayos normativos actuales según EN 12068 requieren una adherencia más elevada, de 10 N/cm. La medición 39 años después mostró una separación cohesiva con una excepcional adherencia de 18,3 N/cm. De este modo, los resultados del análisis superan con creces los requisitos actuales, en un 83 %.

El terreno intransitable requiere una encintadora especializada

Volvamos a la tubería MONACO: para el cliente, los puntos más importantes en esta obra son la automatización y la eficiencia. Las encintadoras de funcionamiento eléctrico o de gasolina DENSOMAT®-11 garantizan una elevada seguridad de aplicación gracias a que mantienen automáticamente una tensión del encintado y una ancho del solape constantes. Hay tres de estos dispositivos disponibles en la obra. Bert Bockstaele, director QSHE de la empresa constructora que ejecuta la obra, DENYS, acentúa que la carga de trabajo de los empleados ha sido considerablemente reducida gracias al uso de estos dispositivos. "Gracias a las encintadoras somos un 50 % más rápidos y, por tanto, más productivos, en comparación con una aplicación manual. En un solo día hemos revestido 53 uniones de soldadura", explica Bert Bockstaele.

La encintadora manual DENSOMAT®-KGR Junior, más pequeña, convence por su ligereza y flexibilidad. En este desafiante proyecto con pendientes escarpadas, cruces ferroviarios y de ríos, así como de carreteras, este dispositivo puede utilizarse de forma versátil. Gracias a su ligereza, el dispositivo es idóneo para su utilización en terrenos de difícil acceso, como en la pendiente escarpada de Wanklbach, pero también para el revestimiento posterior de curvas o codos de tubería de corta longitud y pequeños diámetros nominales de DN 40, por ejemplo, en la construcción de estaciones.

En el verano de 2018 se realizan ensayos de presión de agua en la obra tras enterrar la línea de tuberías y haber rellenado la zanja con el material del suelo, con el fin de demostrar la estanqueidad de las uniones de soldadura. Los ensayos demuestran que el revestimiento en las uniones con el sistema de cintas DENSOLEN® funciona a la perfección. El fin de la ejecución de las obras está planificado para 2018. La puesta en servicio de la conducción debe tener lugar el mismo año, con lo cual quedará garantizado el suministro de gas en la región hacía el futuro, de acuerdo al consumo.

DENSO Group Germany

Desde hace casi un siglo, DENSO Group Germany es sinónimo de soluciones "Made in Germany" de la más alta calidad y proyección de futuro para la construcción de carreteras, firmes, raíles, edificios y la protección anticorrosiva de instalaciones industriales y conducciones. El grupo empresarial, con seis filiales en Europa y socios comerciales en más de 100 países, es líder en los mercados más importantes.

Encontrará más información denso-group.com.

Contacto

Marco Hamawi

Gerente | Managing Director | Area Sales Manager

Felderstraße 24

51371 Leverkusen / Germany

Teléfono: +49 214 2602-254

Móvil: +34630594302

E-mail: marco.hamawi(at)denso-group(dot)com