50 ans de DENSOLEN®

The leading standard.

La combinaison de matériaux convainc depuis 1973.

Ces jours-ci, nous fêtons avec fierté un anniversaire particulier : il y a 50 ans, nous avons défini, avec notre invention DENSOLEN®, une nouvelle norme en matière de protection anticorrosion, de qualité, de sécurité et de longévité. En effet, la bande DENSOLEN® fut la première bande double-face coextrudée utilisant du polyéthylène (PE) et du caoutchouc butyle. Cette combinaison de matériaux constitue la base de l’histoire à succès des bandes DENSOLEN®. Divers développements ont suivi, portant sur différentes combinaisons de bandes ou sur le développement de nouveaux systèmes. Des machines d’enrobage innovantes ont été développées en interne à cette époque, permettant une mise en œuvre simple, rapide et efficaces des bandes sur différents diamètres de tube mais aussi dans différents domaines.

Dans plus de 60 pays, avec des exigences diverses, les produits DENSOLEN® assurent une protection fiable. DENSO est ainsi, le fournisseur leader, de bandes de protection anticorrosion en caoutchouc butyle PE double-face. Et nous ne nous arrêtons pas là, nous poursuivons nos développements : En 2021, avec la bande DENSOLEN®-AS40 HT, nous avons lancé sur le marché, le premier système mono-bande au monde résistant à des températures de service élevées pouvant atteindre les +100 °C.

A l'occasion de cet anniversaire, nous mettons en lumière les avantages de cette combinaison de matériaux. Réjouissez-vous d'un entretien instructif avec Thomas Kaiser (Dirigeant de DENSO Group Germany) et Dr. Thomas Löffler (Directeur du centre de compétences Protection anticorrosion de DENSO Group Germany) !

Monsieur Kaiser, commençons par le début : Quelles sont les exigences auxquelles doivent répondre des bandes de protection anticorrosion de haute qualité ?

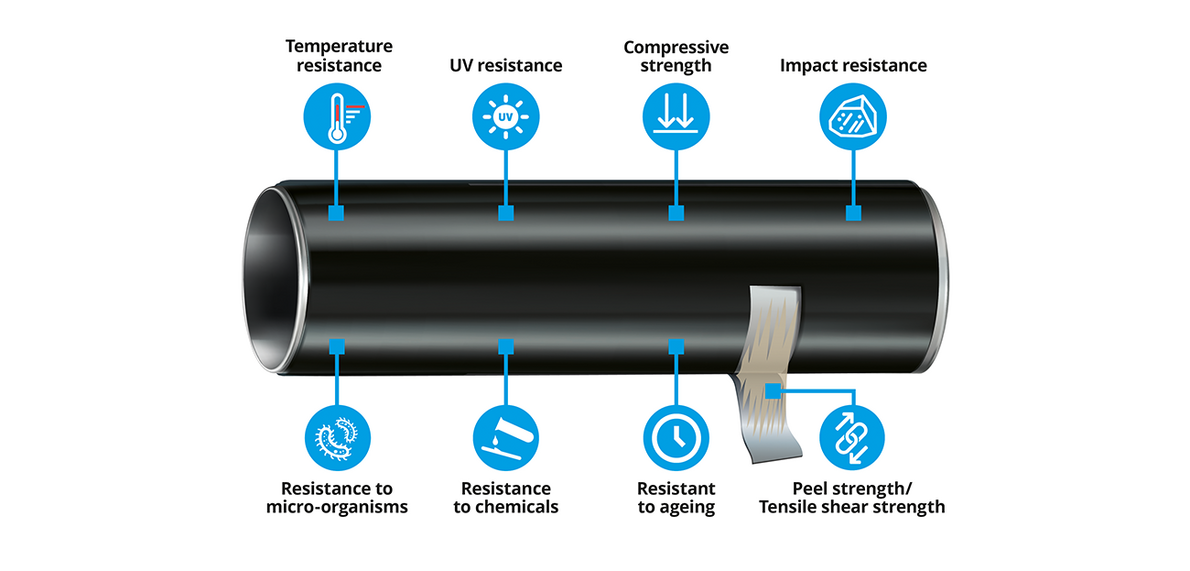

Thomas Kaiser : Que ce soit au moment de la pose des pipelines ou ensuite pendant leur exploitation, l'enrobage doit non seulement résister aux contraintes mécaniques causées par les mouvements des conduites dans le sol mais aussi aux contraintes liées au transit, tout en assurant une protection fiable dans des conditions climatiques et d'exploitation extrêmement différentes.

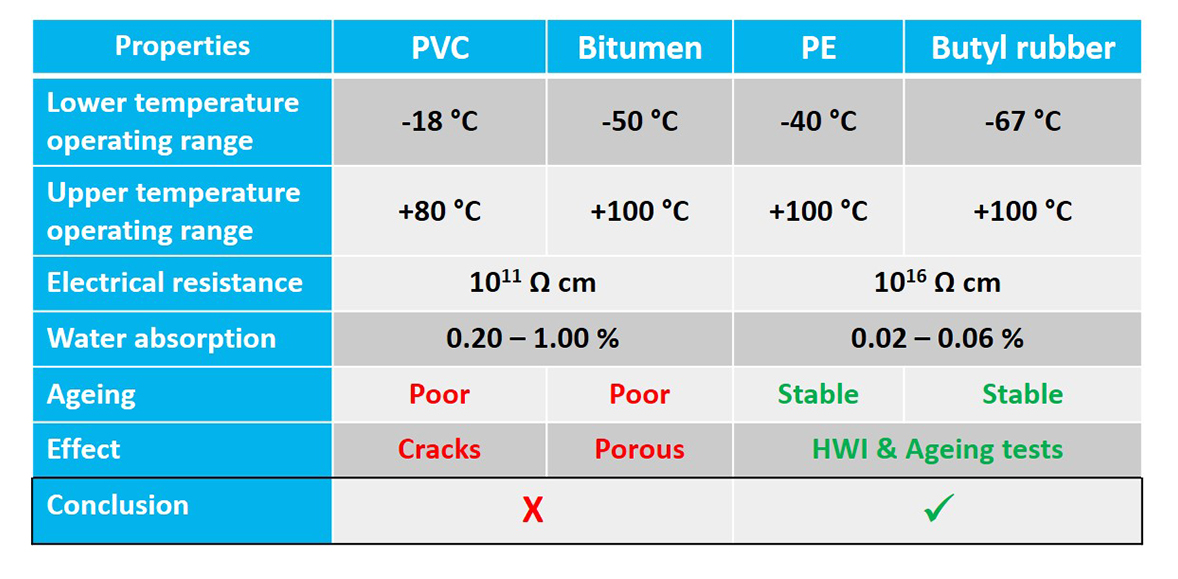

Des bandes de protection anticorrosion de qualité doivent donc être flexibles même à basse température et présenter une grande résistance mécanique. Le matériau doit être thermiquement stable et suffisamment extensible pour pouvoir réagir à une force appliquée avant de céder. Si l'on examine ces exigences de plus près, on constate de grandes différences dans les propriétés intrinsèques du complexe de matériaux bitume polychlorure de vinyle (PVC) par rapport au complexe de matériaux caoutchouc butyle PE.

Dr Löffler, quelle est la structure de base des bandes polymères applicables à froid ?

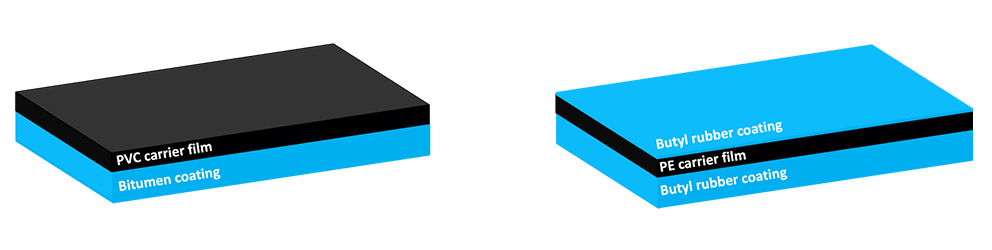

Dr Thomas Löffler : Alors que le PVC ou le PE sont utilisés comme film support, le bitume ou le caoutchouc butyle sont utilisés comme couche de revêtement adhésive qui se lie à la conduite une fois le revêtement appliqué. Il est important de noter que le bitume n'est utilisé que pour les bandes simple face. Il n'existe pas de bandes double face de haute qualité dont l’adhésif est du bitume. En effet, pour les bandes de protection anticorrosion double face, on utilise un film support PE stabilisé enduit sur ses deux faces d’un revêtement exclusivement en caoutchouc butyle. Ceci est un premier point de repère important pour l'évaluation de l'aptitude du matériau.

Que pensez-vous du PVC en tant que film de support ?

Thomas Kaiser : Un regard sur l'histoire montre que des produits sont souvent créés et servent de base à d'autres développements, comme c'est le cas pour le PVC : le chimiste français Henri Victor Regnault a été le premier à fabriquer du chlorure de vinyle en 1835 et a remarqué qu'une poudre blanche - le PVC - se formait à partir de celui-ci lorsqu'il était exposé de manière prolongée à la lumière du soleil. Regnault ne réalisa cependant pas l'importance de sa découverte. En 1912, le chimiste allemand Fritz Klatte a synthétisé le chlorure de vinyle à partir d'éthine et de chlorure d'hydrogène, jetant ainsi les bases de la fabrication du PVC.

Aujourd'hui, le PVC est surtout connu pour son utilisation dans les revêtements de sol et les cadres de fenêtres.

Pour pouvoir utiliser le PVC comme film dans la protection contre la corrosion, on ajoute au matériau à la base dur et cassant, des additifs qui le rendent souple et stable à la chaleur. Ce n'est que grâce à ces additifs, qui représentent jusqu'à 40 % du matériau, que le PVC devient flexible à partir de -18 °C.

Le Problème est que les additifs, surtout les plastifiants, ne sont pas stables et disparaissent avec le temps. L'exsudation entraîne un effet de vieillissement : Le matériau support devient cassant ; des fissures apparaissent. Le PVC est donc moins approprié comme matériau de base pour les bandes polymères.

Dr Thomas Löffler : À cela s'ajoute un autre effet négatif : si le PVC est exposé à une forte chaleur, il subit une déshydrochloration à partir de +80 °C, c'est-à-dire qu'il se sépare du chlorure d'hydrogène toxique. Si ce gaz entre en contact avec de l'eau, il se forme de l'acide chlorhydrique, qui n'est pas seulement corrosif, mais aussi très corrosif. Afin d'endiguer ou d'empêcher ce processus, d'autres additifs sont ajoutés, tels que des stabilisateurs thermiques ou UV. En outre, il existe des risques pour la nature et l'homme : si les plastifiants se retrouvent dans l'environnement, ils peuvent considérablement polluer nos nappes phréatiques. De plus, la substance de base du PVC, le chlorure de vinyle, est considérée comme cancérigène pour l'homme.

Le PE en tant que film support présente-t-il des avantages par rapport au PVC ?

Dr Thomas Löffler : Le PE a été découvert en 1898 par le chimiste Hans von Pechmann et fabriqué pour la première fois à l'échelle industrielle en 1933 par Reginald Gibson et Eric Fawcett sous la forme d'un revêtement blanc cireux. Ce n'est que sept ans plus tard qu'un procédé de fabrication économiquement rentable a vu le jour. Le PE possède de nombreuses propriétés utiles et est aujourd'hui principalement utilisé dans la production de films.

Contrairement au PVC, le PE est flexible dès -40 °C sans ajout d'additifs. En tant que matériau, il est à la fois très extensible et résistant, ce qui permet de le déformer sans le casser.

Ce sont des propriétés importantes, par exemple aussi lors du remblayage d'une tranchée ou lorsque des forces extérieures peuvent s'exercer sur la canalisation. Comparé au PVC, le PE absorbe peu d'eau, n'a pas besoin de stabilisateurs thermiques et possède de bonnes propriétés d'isolation, car il présente une résistance diélectrique élevée.

Thomas Kaiser : Les propriétés de base du PE font que ce matériau convient très bien aux bandes de protection anticorrosion. Alors que pour le PVC, les propriétés souhaitées ne sont obtenues que par l'ajout d'additifs, le PE les possède déjà à l’origine. Contrairement au PVC, le PE n’est pas soumis à une volatilisation des additifs, un vieillissement du matériau qui en résulte et à des risques pour la santé des personnes. D'ailleurs, le PVC ne figure pas du tout dans la nomenclature NACE, l'une des nomenclatures faisant autorité en matière de protection contre la corrosion.

Caractéristiques du PE en un coup d'œil (selon NACE CIP Level II)

- Résiste à des températures proches de +100 °C.

- Bonne flexibilité à basse température.

- Résistance exceptionnelle aux produits chimiques et à la traction.

- Haute résistance aux chocs et haute résistance diélectrique.

- Non soluble dans les solvants organiques.

- Ne se déchire pas sous tension.

Lorsque le bitume est utilisé comme matériau de revêtement, la conduite doit souvent être réhabilitée après une courte période, car le matériau présente des fissures. Quelle en est la cause ?

Thomas Kaiser : Le bitume est un mélange de différents hydrocarbures et est obtenu à partir du pétrole, principalement par distillation du pétrole brut. Sur les 1 500 types de pétrole brut, seuls 7 % peuvent être utilisés pour produire du bitume de haute qualité. Le bitume est connu depuis plusieurs milliers d'années comme matériau d'étanchéité, car il est hydrofuge et non soluble dans l'eau. Dans la construction routière, le bitume est souvent utilisé comme liant dans les enrobés.

Lorsque le bitume est utilisé comme matériau de revêtement pour les canalisations, en raison de ses propriétés adhésives, les experts en protection anticorrosion sont en effet souvent confrontés au problème suivant : le bitume est devenu dur, cassant et poreux. La Cause est le vieillissement structurel du bitume, dû à sa composition chimique.

La vitesse du vieillissement dépend de la température et de l'origine du pétrole brut. L'ajout d'additifs (polymères) permet de ralentir le processus, mais ne permet pas de l'arrêter. Le résultat : un revêtement poreux ; des fissures apparaissent.

Le caoutchouc butyle est-il plus approprié comme matériau de revêtement ?

Dr Thomas Löffler : Absolument, ce qui a été dit précédemment parle de lui-même. Le caoutchouc butyle, également appelé caoutchouc isobutène-isoprène, a été synthétisé pour la première fois à l'échelle industrielle en Allemagne en 1943. Le caoutchouc butyle fait partie du groupe des élastomères. Cela signifie qu'il reprend sa forme initiale après avoir été déformé ou étiré, lorsque la force exercée a diminué.

Le caoutchouc butyle est peu perméable à l'air, aux gaz et à l'humidité et présente un comportement élastique même à très basses températures, ce qui le rend utilisable jusqu'à -67 °C. En outre, il résiste au vieillissement et aux intempéries, convient également aux très hautes températures et possède de bonnes propriétés de dureté et de résistance à la traction.

Aperçu des propriétés du caoutchouc butyle (selon NACE CIP niveau II)

- Résiste à des températures proches de +100 °C.

- Matériau souple et malléable.

- Excellente résistance aux acides.

- Utilisations caractéristiques : Mastics, colles, produits d'étanchéité.

Là encore, ce qui a déjà été constaté pour le PVC en tant que film support s'applique : Le bitume ne figure pas dans la nomenclature NACE.

Thomas Kaiser : Le caoutchouc butyle est très bien adapté aux bandes de protection anticorrosion en raison de ses propriétés matérielles fondamentales. Si le PE était déjà supérieur au PVC lors de la comparaison du film support, le caoutchouc butyle est supérieur au bitume en tant que matériau de revêtement. Alors que le caoutchouc butyle est stable au vieillissement, pour le bitume il n'est pas possible de stopper le processus de vieillissement, même en ajoutant des additifs. Conséquence : avec le temps, la protection anticorrosion devient poreuse et doit être renouvelée.

Quelle conception de produit se révèle la plus durable et la plus résistante aux contraintes lors des essais ?

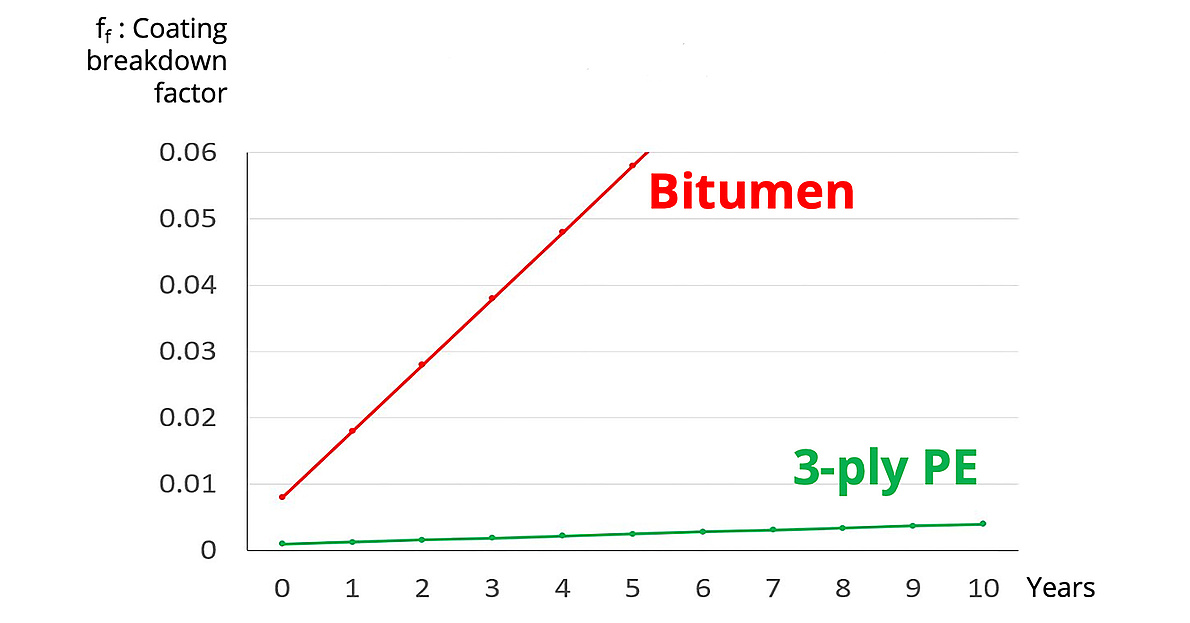

Dr Thomas Löffler : La porosité des revêtements des conduites est mesurée par leur décomposition, saisie par un Coating Breakdown Factor ff . Une comparaison entre les revêtements en bitume et en PE à double face (3LPE) montre que le facteur de décomposition du bitume est plusieurs fois plus élevé que celui du 3LPE et ce dès le début, juste après l'application du revêtement. En outre, la décomposition du revêtement en bitume atteint 25 fois celle d'un revêtement en 3LPE après seulement cinq ans.

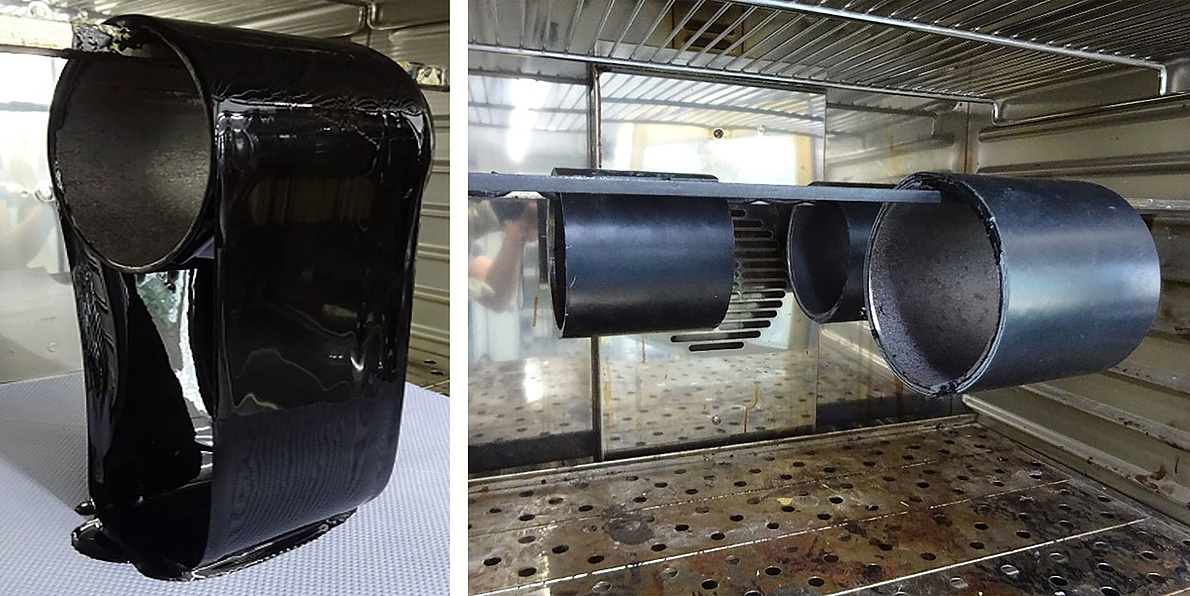

Le comportement différent des différentes combinaisons de matériaux à des températures plus élevées peut être reproduit dans un essai à +75 °C. Le résultat est clair : après seulement 26 heures, la bande en PVC-bitume n'offre plus de protection, tandis que la bande en PE-butyl conserve sa forme et est en parfait état, même après un stockage de 100 jours.

Monsieur Kaiser, quel est le résumé ? Quelle combinaison de matériaux est la plus fiable ?

Thomas Kaiser : Historiquement, les bandes en PVC-bitume ont d'abord été un bon choix, car des additifs permettaient de leur conférer les propriétés nécessaires à la protection contre la corrosion. Dans le cadre d'une utilisation à long terme dans des projets, la conception du produit est toutefois moins appropriée en raison des problèmes de vieillissement et de l'impact environnemental plus élevé : Le PVC nécessite des plastifiants et des stabilisateurs qui disparaissent avec le temps. Le bitume présente un vieillissement structurel qui le rend dur, cassant et poreux. Le caoutchouc butyle PE, en revanche, possède déjà les propriétés souhaitées et ne les perd pas sur le long terme. Le PE est flexible et thermiquement stable et ne nécessite aucun additif supplémentaire. Le caoutchouc butyle s'avère être une colle d'étanchéité stable et solide. Cette combinaison de produits est donc clairement plus résistante et protège donc mieux les conduites contre la corrosion à long terme.

Nos bandes en PE/butyle DENSOLEN® établissent des normes de qualité depuis 50 ans. Pouvez-vous citer un exemple pratique concernant leur résistance sur le long terme ?

Thomas Kaiser : Oui, je peux le faire - et de manière très convaincante. Un morceau de tuyau provenant des fouilles de la conduite de gaz naturel à haute pression Isarschiene, construite en 1976, m'a offert une occasion unique de le faire.

Même après 40 ans de service, le tronçon de tuyau a montré de très bonnes valeurs d'adhérence lors des tests d’arrachement. La qualité exceptionnelle des bandes DENSOLEN® a été encore soulignée par le faciès de rupture cohésif. Les exigences normatives actuellement en vigueur pour les enrobages de protection contre la corrosion ont été dépassées, même après quatre décennies d'utilisation ! Les bandes en caoutchouc butyle PE prouvent ainsi également dans la pratique leur excellente aptitude de protection anticorrosion (voir à ce sujet Actualités DENSO : Protection anticorrosion exceptionnelle).

Dr Thomas Löffler : Rien qu'au cours des dix dernières années, les bandes PE/butylcaoutchouc DENSOLEN® ont été utilisées avec succès sur une surface de plusieurs dizaines de millions de mètres carrés.

L'assortiment de bandes DENSOLEN® comprend aujourd'hui 242 articles différents. Depuis 50 ans également, les machines d'enrobage DENSOMAT® sont synonymes de mise en œuvre simple, sûr et efficace. Elles aident l'utilisateur à maintenir constamment la bonne tension d'enrobage et le taux de recouvrement souhaité et permettent de doubler la vitesse d’application par rapport à un enrobage manuel. Nos machines d'enrobage DENSOMAT® ont déjà prouvé de manière impressionnante leur qualité exceptionnelle dans des projets de grande envergure en fonctionnant en continu pendant 24 heures. Elles sont synonymes de haute qualité de mise en œuvre et de rentabilité.

Merci beaucoup pour ces aperçus intéressants !

Apprenez-en plus sur DENSOLEN® Bandes de protection anticorrosion (double-face) et DENSOMAT® Machines de pose.

Contact – Que pouvons-nous faire pour vous ?

Avez-vous des questions relatives aux produits, aux solutions ou à notre entreprise ? Veuillez remplir le formulaire de contact. Nous nous réjouissons d'être à votre écoute.