50 лет DENSOLEN®

The leading standard.

Комбинация материалов впечатляет - с 1973 года.

Мы гордимся тем, что в эти дни отмечаем особенный юбилей: 50 лет назад мы установили новый стандарт в области защиты от коррозии с помощью нашего изобретения DENSOLEN® с точки зрения качества, безопасности и долговечности. Лента DENSOLEN® была первой коэкструдированной трехслойной лентой с использованием полиэтилена (РЕ) и бутилкаучука. Эта комбинация материалов с тех пор является основой успеха нашей ленты DENSOLEN® . Далее последовали различные разработки различных составов лент и системных решений. Инновационные устройства для простой и быстрой намотки ленты для широкого спектра применений и диаметров труб также были разработаны собственными силами в течение этого времени и гарантируют эффективную обработку.

В более чем 60 странах семейство продуктов DENSOLEN® обеспечивает надежную защиту для широкого спектра требований. Это делает компанию DENSO ведущим поставщиком трехслойных антикоррозионных лент из бутилкаучука. И мы не стоим на месте, а продолжаем свои разработки: совсем недавно, в 2021 году, мы выпустили DENSOLEN®-AS40 HT, первую в мире высокотемпературную одноленточную систему для температур эксплуатации до >100 °C.

В честь юбилея мы освещаем преимущества комбинации материалов. Вас ждет содержательное интервью с Томасом Кайзером (директором DENSO Group Germany) и доктором Томасом Лёффлером (руководителем Центра компетенции по защите от коррозии DENSO Group Germany)!

Г-н Кайзер, давайте начнем с самого начала: Каким требованиям должны удовлетворять высококачественные антикоррозионные ленты?

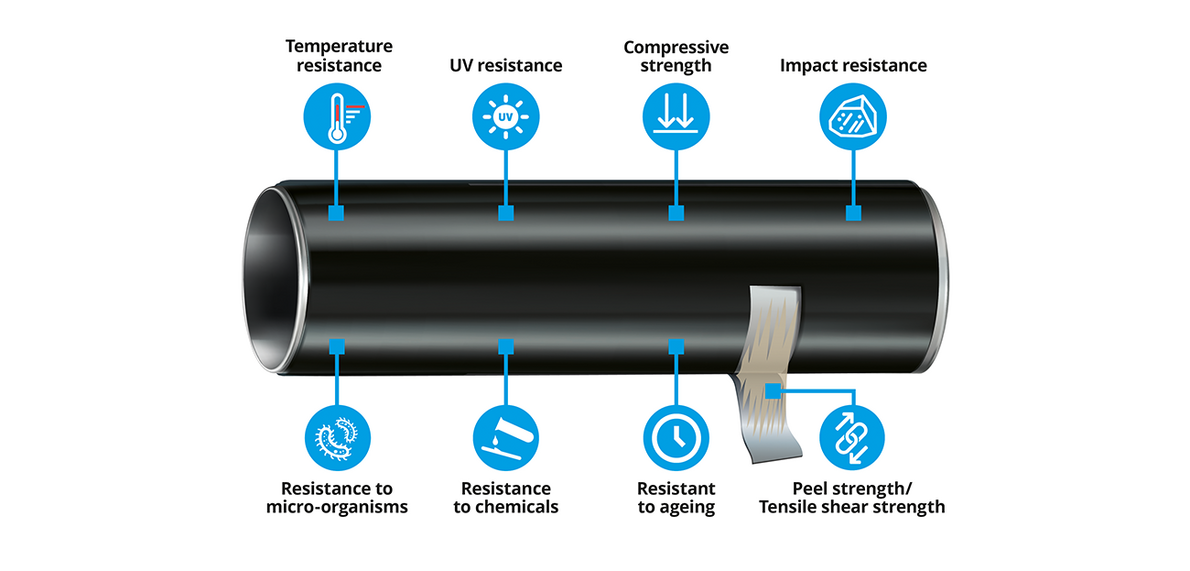

Томас Кайзер: При прокладке и последующей эксплуатации трубопроводов изоляция должна не только выдерживать механические воздействия от движений труб и транспортных нагрузок, но и обеспечивать надежную защиту в самых разных климатических условиях.

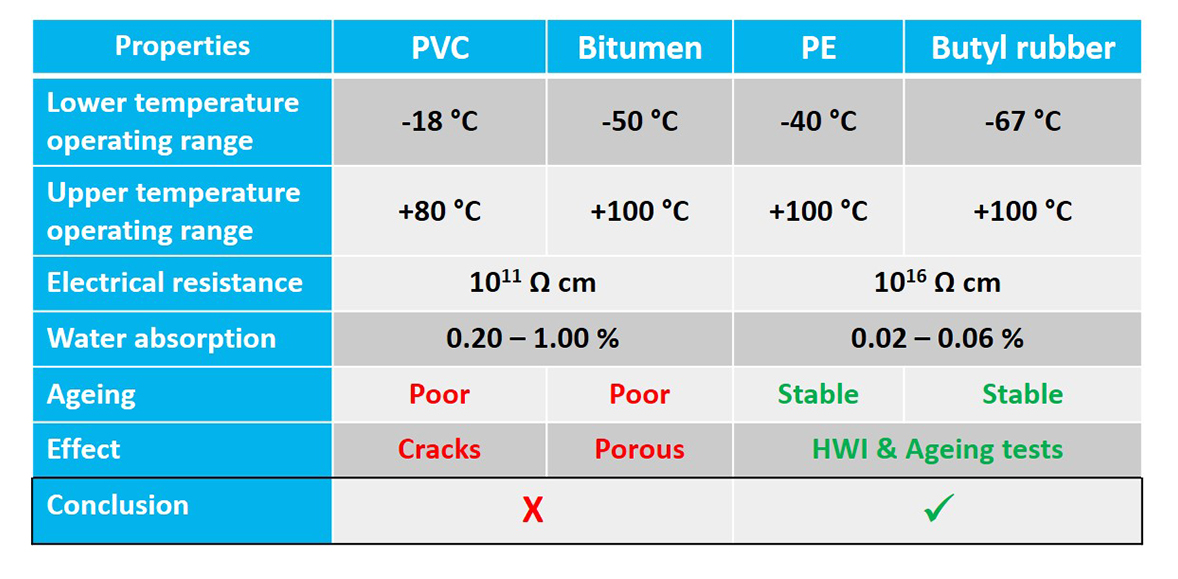

Поэтому высококачественные ленты для защиты от коррозии должны быть гибкими даже при низких температурах и обладать высокой ударопрочностью. Материал должен быть термически стабильным и достаточно растяжимым, чтобы реагировать на действующую силу до того, как он разрушится. При ближайшем рассмотрении этих требований обнаруживаются существенные различия в свойствах материалов, присущих битумному поливинилхлориду (ПВХ) и бутиловому каучуку с полиэтиленом.

Д-р Лёффлер, какова основная структура полимерных лент холодного нанесения?

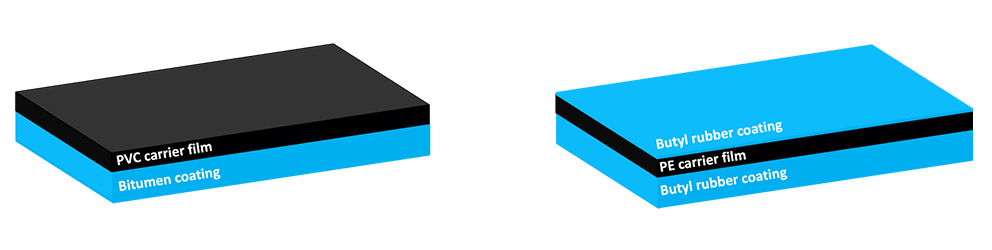

Д-р Томас Лёффлер: Если в качестве несущего материала используются ПВХ или ПЭ, то для покрывающего слоя, который сцепляется с трубой после обмотки, применяется битум или бутилкаучук. Важно отметить, что битум используется только для двухслойных лент. Высококачественных трехслойных лент с битумом в качестве материала покрытия не существует. Это объясняется тем, что для трехслойных антикоррозионных лент используется исключительно стабилизирующая полиэтиленовая пленка-носитель с двухсторонним покрытием из бутилкаучука. Это важный первый ориентир для оценки пригодности материала.

Что Вы думаете о ПВХ как о пленке-носителе?

Томас Кайзер: Взгляд на историю показывает, что часто создаются продукты, которые служат основой для дальнейших разработок, как в случае с ПВХ: Французский химик Анри Виктор Регно первым изобрел винилхлорид в 1835 году и заметил, что он образует белый порошок - ПВХ - при длительном воздействии солнечного света. Однако Регно не осознавал значения своего открытия. В 1912 г. немецкий химик Фриц Клатте синтезировал винилхлорид из этина и хлористого водорода, создав тем самым основу для производства ПВХ.

Сегодня ПВХ наиболее известен благодаря использованию в напольных покрытиях и оконных рамах.

Для того чтобы ПВХ можно было использовать в качестве пленки для защиты от коррозии, в твердый и хрупкий материал применяются добавки, которые делают его мягким и термостойким. ПВХ становится гибким только при температуре от -18 °C благодаря этим добавкам, которые составляют до 40 % материала.

TПроблема, однако, заключается в том, что добавки, особенно пластификаторы, не являются стабильными и со временем разрушаются. Выпотевание материала вызывает эффект старения: Материал-носитель становится хрупким, появляются трещины. Поэтому ПВХ менее пригоден в качестве основного материала для полимерных лент.

Д-р Томас Лёффлер: Существует также еще один вредный эффект: если ПВХ подвергается воздействию высоких температур, то начиная с +80 °C происходит дегидрохлорирование, т.е. выделение токсичного хлористого водорода. Если этот газ вступает в контакт с водой, образуется соляная кислота, которая не только коррозионно активна, но и является очень едкая. Чтобы сдержать или предотвратить этот процесс, используются дополнительные вещества, такие как термо- и УФ-стабилизаторы. Существует также опасность для природы и людей: если пластификаторы попадают в окружающую среду, они могут значительно загрязнить наши грунтовые воды. Более того, сырье для производства ПВХ, винилхлорид, считается канцерогенным для человека.

Имеет ли полиэтилен преимущества перед ПВХ в качестве несущей пленки?

Д-р Томас Лёффлер: Полиэтилен был открыт в 1898 году химиком Гансом фон Пехманом и впервые был произведен в промышленном масштабе в виде белого воскового покрытия в 1933 году Реджинальдом Гибсоном и Эриком Фосеттом. Только через семь лет был разработан экономически выгодный процесс производства. ПЭ обладает многими полезными свойствами и сегодня используется в основном в производстве пленки.

В отличие от ПВХ, полиэтилен уже при температуре -40 °C становится гибким без добавления примесей. Как материал, он очень растяжим и в то же время прочен, поэтому его можно формовать, не ломая.

Это важные свойства, например, при засыпке траншеи для труб, когда на трубу могут действовать внешние силы. По сравнению с ПВХ, полиэтилен поглощает мало воды, ему не требуются термостабилизаторы и он обладает хорошими изоляционными свойствами, поскольку имеет высокое электрическое сопротивление.

Томас Кайзер: Основные свойства полиэтилена делают этот материал очень подходящим для изготовления антикоррозионных лент. В то время как в случае ПВХ желаемые свойства достигаются только путем подмешивания добавок, ПЭ уже обладает этими свойствами. Поэтому улетучивание добавок, старение материала и без риска для здоровья не имеют никакого значения для ПЭ, в отличие от ПВХ. Кстати, ПВХ вообще не включен в список нормативных документов NACE, один из наиболее важных нормативных документов по защите от коррозии.

Свойства полиэтилена вкратце (в соответствии с NACE CIP Level II)

- Температурная устойчивость почти до +100 °C.

- Хорошая эластичность при низких температурах.

- Выдающаяся химическая стойкость и прочность на разрыв.

- Высокая ударная прочность и высокое электрическое сопротивление.

- Не растворяется в органических растворителях.

- Не рвется при натяжении.

Если в качестве материала покрытия используется битум, то через некоторое время трубу часто приходится восстанавливать, поскольку материал растрескивается. Что является причиной этого?

Томас Кайзер: Битум представляет собой смесь различных углеводородов и получается из нефти, в основном, путем перегонки сырой нефти. Однако только 7% из 1500 видов сырой нефти пригодны для получения высококачественного битума. Битум известен уже несколько тысяч лет как уплотнительный материал, поскольку он обладает водоотталкивающими свойствами и не растворяется в воде. В дорогостроении битум часто используется в качестве связующего вещества в асфальте.

Если битум используется в качестве материала для покрытия трубопроводов из-за своих адгезионных свойств, то специалисты по защите от коррозии часто сталкиваются с проблемой, что битум стал жестким, хрупким и пористым. Это вызвано структурным старением битума, которое обусловлено его химическим составом.

Скорость старения зависит от температуры и происхождения сырой нефти. Процесс можно замедлить, но не остановить при помощи добавок (полимеров). Результат: покрытие становится пористым, появляются трещины.

Является ли бутилкаучук более подходящим материалом для покрытий?

Д-р Томас Лёффлер: Безусловно, все вышесказанное говорит само за себя. Бутиловый каучук, также известный как изобутен-изопреновый каучук, был впервые синтезирован в промышленных масштабах в Германии в 1943 году. Бутиловый каучук относится к группе эластомеров. Это означает, что он возвращается к своей первоначальной форме после формовки или растяжения, когда приложенная к нему сила ослабевает.

Бутиловый каучук почти не проницаем для воздуха, газов и влаги и проявляет эластичность даже при очень низких температурах, что делает его пригодным для использования при температурах до -67 градусов Цельсия. Он также устойчив к старению и атмосферным воздействиям, пригоден для работы при очень высоких температурах и обладает хорошими показателями твердости и прочности на разрыв.

Свойства бутилового каучука с первого взгляда (в соответствии с NACE CIP Level II)

- Температурная устойчивость почти до +100 °C.

- Гибкий и поддающийся формовке материал.

- Выдающаяся кислотостойкость.

- Типичные области применения: уплотняющие массы, клеи, герметики.

Здесь то же самое, что и с ПВХ в качестве несущей пленки: Битум не включен в список нормативных документов NACE.

Томас Кайзер: Благодаря своим основным свойствам материала, бутилкаучук очень хорошо подходит для изготовления антикоррозионных лент. Если при сравнении несущей пленки полиэтилен уже превосходил ПВХ, то в качестве материала для покрытия бутилкаучук превосходит битум. В то время как бутилкаучук устойчив к старению, процесс старения битума невозможно остановить даже при помощи добавок. В результате антикоррозионная защита со временем становится пористой, и ее приходится обновлять.

Какой вид продукта оказывается более долговечным и поригодным к нагрузке при испытаниях?

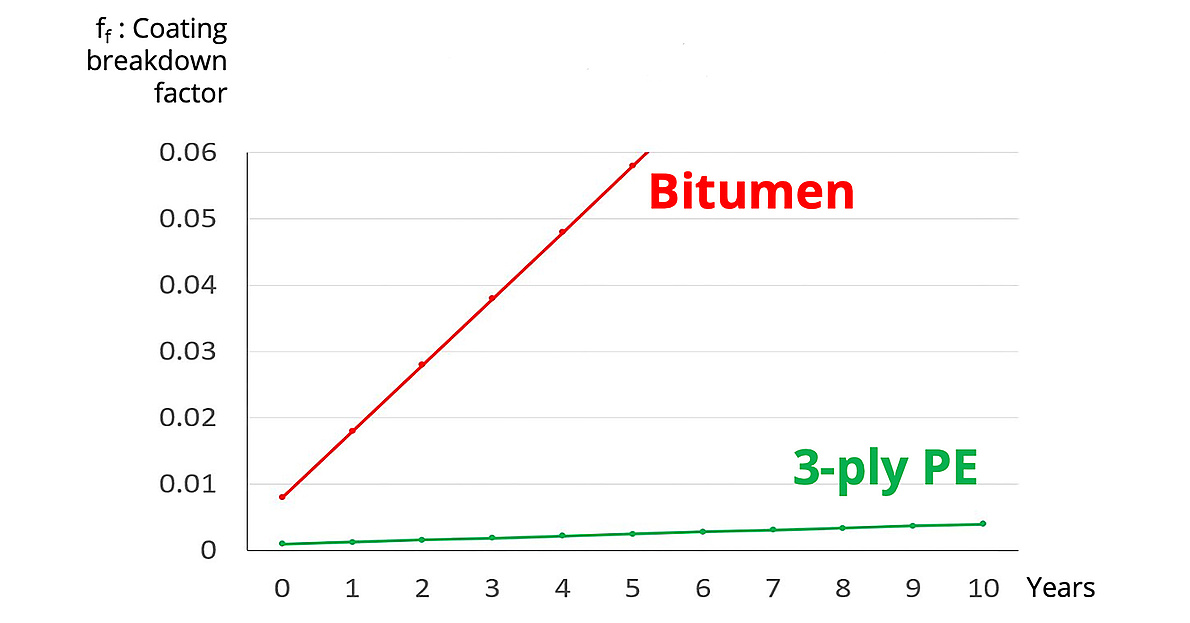

Д-р Томас Лёффлер: Пористость покрытий труб измеряется по их разложению, которое регистрируется с помощью коэффициента разрушения покрытия ff . В сравнении битумных покрытий с трехслойным полиэтиленом (3LPE) показано, что коэффициент распада битума во много раз выше, чем у 3LPE, с самого начала, сразу после нанесения покрытия. Кроме того, всего через пять лет деградация битумного покрытия достигает 25-кратной величины по сравнению с покрытием из 3LPE.

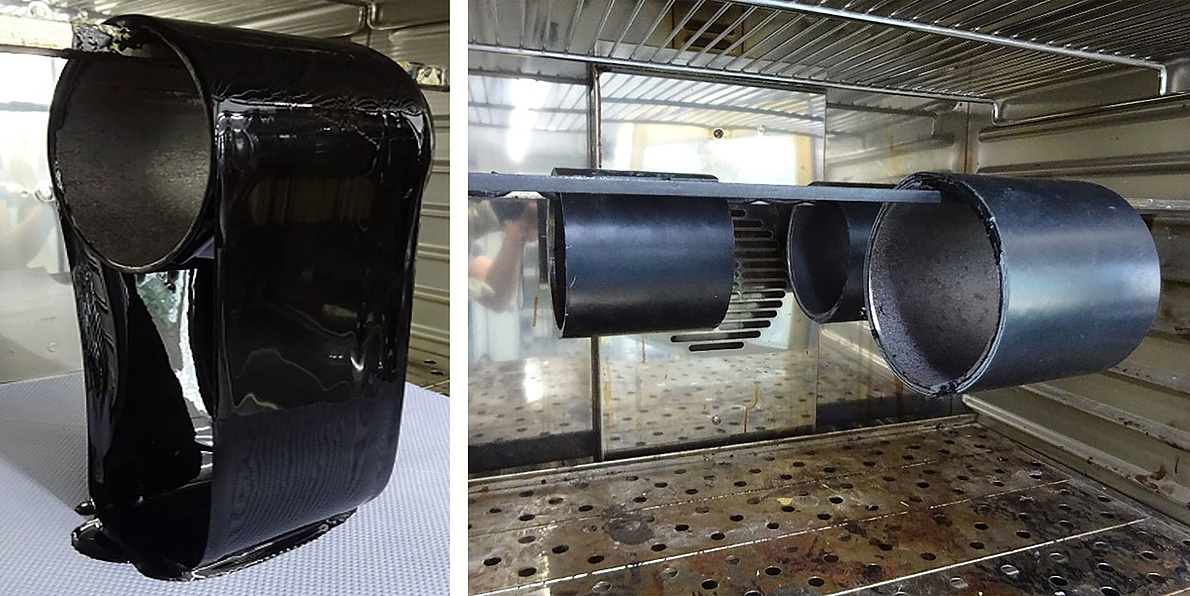

Различное поведение различных комбинаций материалов при более высоких температурах можно смоделировать в тесте при температуре +75 °C (+167 °F). Результат: всего через 26 часов лента из ПВХ-битума перестает обеспечивать защиту, в то время как лента из полиэтилен-бутилкаучука остается стабильной и в отличном состоянии даже после 100 дней хранения.

Господин Кайзер, каков вывод? Какая комбинация материалов более надежна?

Томас Кайзер: Исторически ленты, изготовленные из ПВХ-битума, изначально были хорошим выбором, поскольку с помощью добавок можно было придать им свойства, которые требуются для защиты от коррозии. Однако такой вид продукта менее подходит для долгосрочного использования в проектах из-за проблемы старения и более высокого воздействия на окружающую среду: Для ПВХ требуются пластификаторы и стабилизаторы, которые теряются при старении. Битум подвержен структурному старению и поэтому становится жестким, хрупким и пористым. Бутилкаучук из полиэтилена, с другой стороны, уже обладает желаемыми свойствами, присущими материалу, и не теряет их в долгосрочной перспективе. ПЭ гибкий и термостабильный, ему не требуется никаких добавок. Бутиловый каучук зарекомендовал себя как стабильный и прочный герметизирующий клей. Таким образом, эта комбинация продуктов явно более устойчива и лучше защищает трубу от коррозии в долгосрочной перспективе.

Наши ленты DENSOLEN® из ПЭ ибутилкаучука задают стандарты качества уже 50 лет. Можете ли Вы назвать какой-нибудь особенный практический пример, например, долговременной прочности?

Томас Кайзер: Да, могу - и очень убедительно. Вырытый кусок трубы газопровода высокого давления Isarschiene, построенного в 1976 году, предоставил уникальную возможность.

Даже после 40 лет эксплуатации участок трубы показал очень хорошие показатели адгезии в тестах на отслаивание. Выдающееся качество лент DENSOLEN® было дополнительно подтверждено когезионным разрывом. Современные стандартные требования к антикоррозионным изоляциям были превышены даже после четырех десятилетий использования! Таким образом, ленты из бутилкаучука подтверждают свою исключительную пригодность для защиты от коррозии и на практике (см. Истории DENSO: Уникальная защита от коррозии).

Д-р Томас Лёффлер: "Только за последние десять лет ленты DENSOLEN® из ПЭ/бутилкаучука успешно использовались на площади в десятки миллионов квадратных метров.

В настоящее время ассортимент лент DENSOLEN® включает в себя 242 различных изделия. Намоточные устройства DENSOMAT® уже 50 лет являются синонимом простого, безопасного и эффективного процесса нанесения. Они помогают изолировщику постоянно поддерживать нуженое натяжение ленты и желаемую ширину нахлеста, а также увеличивают скорость нанесения в два раза по сравнению с ручной намоткой. Наши намоточные устройства DENSOMAT® уже впечатляюще продемонстрировали свое выдающееся качество в крупномасштабных проектах с круглосуточной непрерывной нагрузкой. Они являются синонимом высокого качества намотки и экономической эффективности.

Большое спасибо за интересный экскурс!

Узнайте больше о DENSOLEN® Антикоррозионные ленты (3-слойные) и DENSOMAT® Намоточные устройства.

Контактная информация: чем мы можем быть для Вас полезны?

У вас есть вопросы о продуктах, системных решениях или нашей компании? Пожалуйста, заполните контактный формуляр. Мы будем рады Вашим сообщениям.